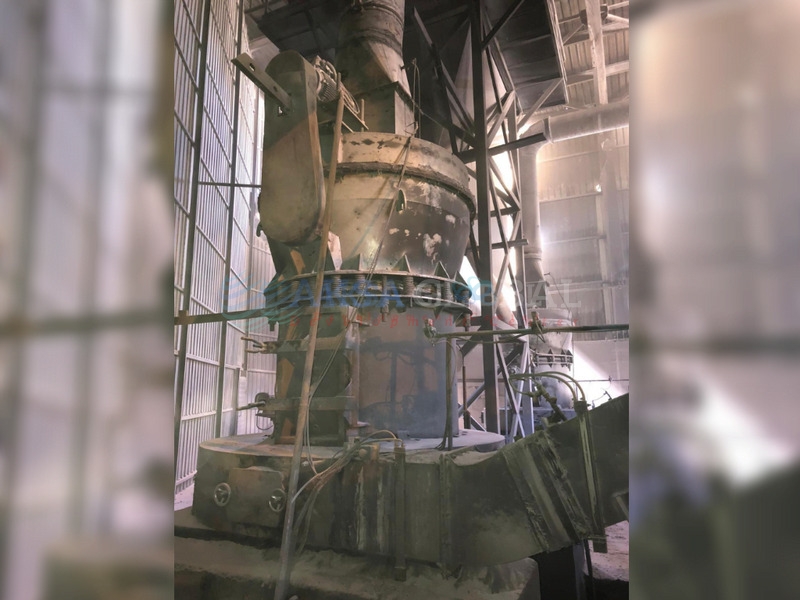

Geçmişte mikronize tozların, o günkü mevcut teknolojilere göre daha verimli bir şekilde üretilmesi ihtiyacından ortaya çıkan Sarkaç Toplu Değirmenler geçen zaman içinde kendini güvenilir bir sistem olarak kanıtladığından, şu anda çeşitli endüstrilerde çok çeşitli malzemeleri ekonomik ve etkili bir şekilde işlemek için kullanılmaktadır.

- Öğütme verimliliği ile tek bir makinede öğütme, sınıflandırma ve gerekirse kurutma yapılabilme gerçeği birleştiğinde, sarkaç toplu değirmenlerin diğer sistemlere göre açık bir avantaj sağladığı aşikardır.

- Sarkaç toplu değirmenlere 50 mm tane iriliğine kadar mal beslenebilir ve tek bir işlemde 10 mikron altına öğütme yapılabilmesi, sarkaç toplu değirmeni küçültme oranında rekortmen değirmen haline getirmiştir.

- Yüksek üretim hızı ve olağanüstü nihai ürün kalitesi elde etmek için özgül ağırlık, nem, sertlik vb. gibi farklı özellikteki, farklı hammadde türleri için kullanılırlar.

- En iyi sonuçlar, 6 Mohs' tan daha düşük, orta ve düşük sertlikteki malzemeler ile elde edilir.

- Yüksek plastisite ve yüksek neme sahip malzemelerle çalışılabilir ve eşzamanlı kurutmada büyük verimlilik elde edilir. Bu malzemeler arasında killer, bentonit, Kalsine-, ham- manyezit, kalsiyum karbonat, alçıtaşı, dolomit, kireç, fosfatlar, barit, talk, Petro-kok, kömür vb. sayabiliriz.

- Sarkaç toplu değirmenin hangi özelliklerinin kendisine hangi avantajları sağladığı, aşağıdaki tabloda verilmiştir.

| ANAHTAR FAKTÖR | GETİRDİĞİ AVANTAJ |

|---|---|

| Malın öğütme kamarasında kısa oyalanma süresi | Ton başına düşük aşınma, düşük yıpranma ve düşük enerji tüketimi |

| Partiküllerin hava akımı içinde mükemmel dispersiyonu ve hava akımıyla partikülün maksimum yüzey teması | Eşzamanlı etkin kurutma ile düşük ısı tüketimi |

| Negatif basınçlı (vakumda) hava devresi | Tozun çevreye kaçmasını önleyen toz korumalı kurulum |

| Yüksek hava debisi | Daha hızlı kurutma ve daha iyi separatör performansı |

| Güçlü ve etkin havalı separatörler | Nihai üründeki partikül boyutunun mükemmel kontrolü |

| Tasarım ve boyutlandırma | Düşük titreşimli, sessiz çalışma |

| Kendini kanıtlamış ve güvenilir konsept | Garanti altına alınmış sonuçlar |

| Uygulamaya bağlı olarak özel sistem | Daha iyi çözüm ve istenen spektleri sağlamanın garantisi |

| Tahrik, yıldız rotoru ve sarkaç topların kolay bakımı | Düşük bakım giderleri |

| Makaralarda ve öğütme ringinde minimum aşınma | Düşük işletme giderleri |

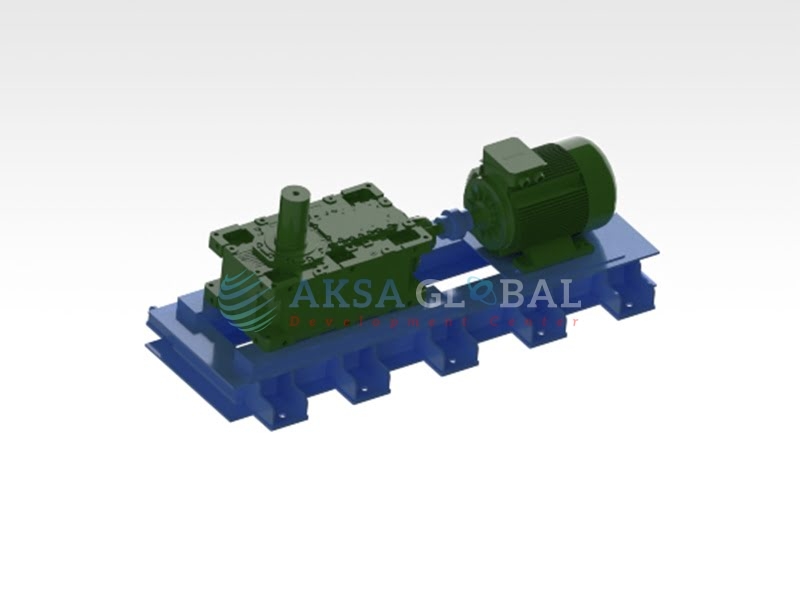

| Yüksek performanslı dişli kutusu | Uzun kullanım ömrü |

KONSTRÜKTİF ÖZELLİKLER

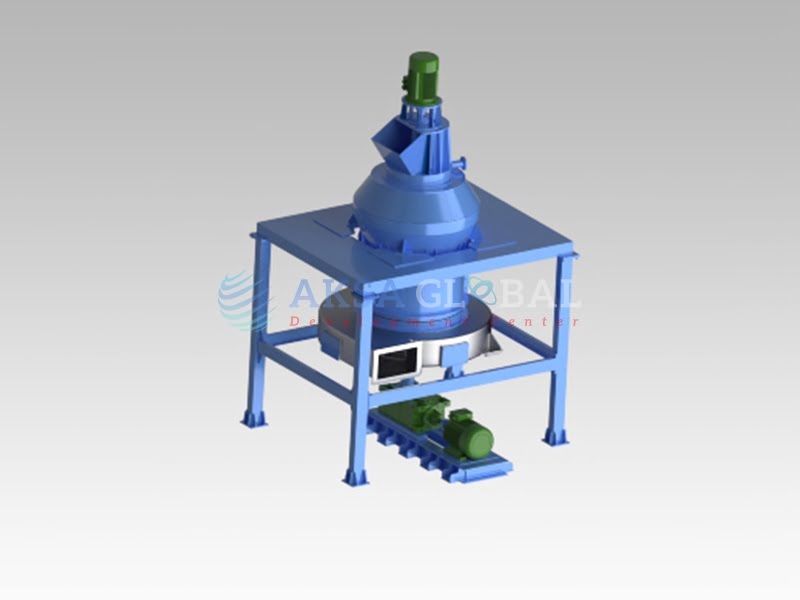

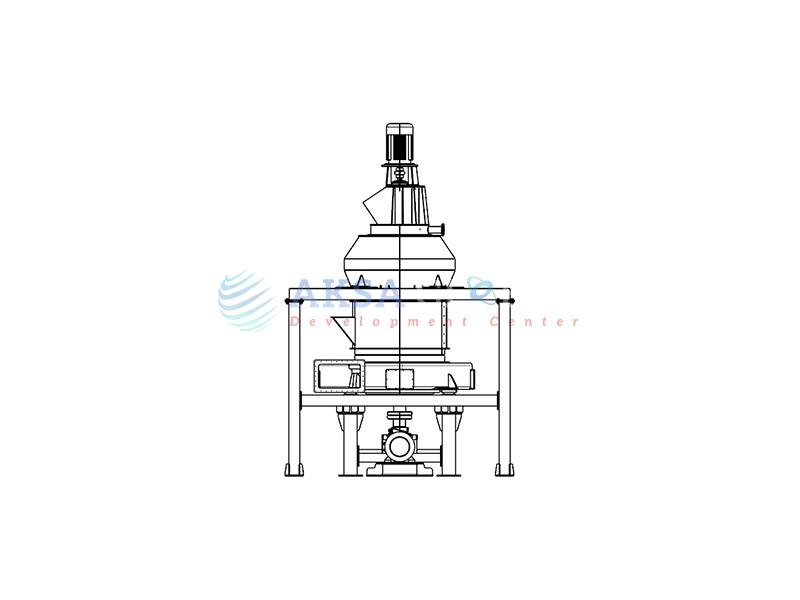

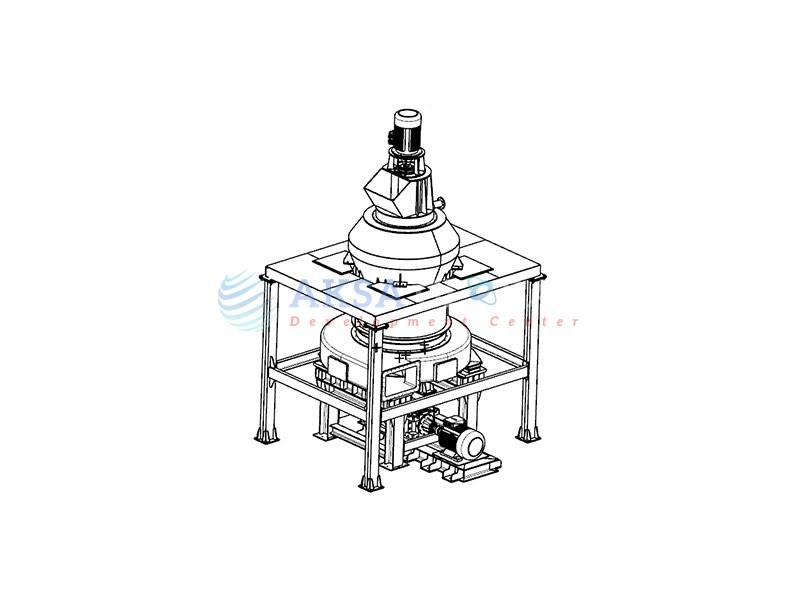

Sarkaç Toplu değirmen, öğütme kamarası, öğütme rotoru ve havalı separatör dediğimiz 3 ana bileşenden oluşur.

- ÖĞÜTME KAMARASI: Proses havasının girdiği salyangoz şeklindeki pik döküm bir muhafazanın merkezinde öğütme ringi ve bu öğütme ringinin altında, salyangozdan giren proses havasının, öğütme ringinin tüm çevresine 360° boyunca homojen dağılmasını sağlayan polar dizilişteki hava yönlendirme kanatları (stator) yer alır.

- Titreşimlerin zemine iletilmemesi için, zemine lastik takozlar üzerinden oturtulmuş öğütme kamarası,

- Titreşimlerin öğütme kamarasının üstünde yer alan havalı separatöre iletilmemesi için, askıdaki üst gövdeye brandadan bir kompansatör ile temassız bir şekilde bağlanmış öğütme kamarası,

- Konik öğütme ringi yuvası ve flanş bağlantı yüzeyleri dik tornada işlenmiş öğütme kamarası,

- Flanş bağlantı delikleri Bohrwerk’e kaldırılarak delinmiş öğütme kamarası

- Öğütme kamarasının konik yuvasının içine geçirilecek olan konik dış yüzeyi ile trapez formundaki iç yüzeyi CNC dik tornada işlenmiş öğütme ringi,

- ÖĞÜTME ROTORU:

- Öğütücü sarkaç topların asıldığı, yıldız şeklindeki üst tablası, besleme küreklerinin konuşlandırıldığı kürek tablası ve bu iki tablayı birbirine bağlayan balerin dediğimiz düşey bir borudan oluşan rotor gövdesi ile bu gövdeyi döndüren düşey bir kral mili ve onun yataklama grubundan oluşan öğütme rotoru.

- Bu öğütme rotoru, kendisini döndüren kral milinin yatak muhafazasının taban flanşı ile öğütme kamarası tabanına bağlanmıştır.

- Tüm öğütme rotorunun ağırlığını taşıyabilecek şekilde, alt tarafta bir aksiyal ve radyal sarkaç makaralı rulman çiftiyle sabit olarak yataklanmış olan kral mili, sıvı yağla sürekli yağlamaya tabiidir.

- Üst taraftan, santrifüj kuvvetleri karşılamak üzere dört adet radyal silindirik makaralı rulmanla gezer olarak yataklanmış olan kral mili, periyodik olarak gresle yağlanır.

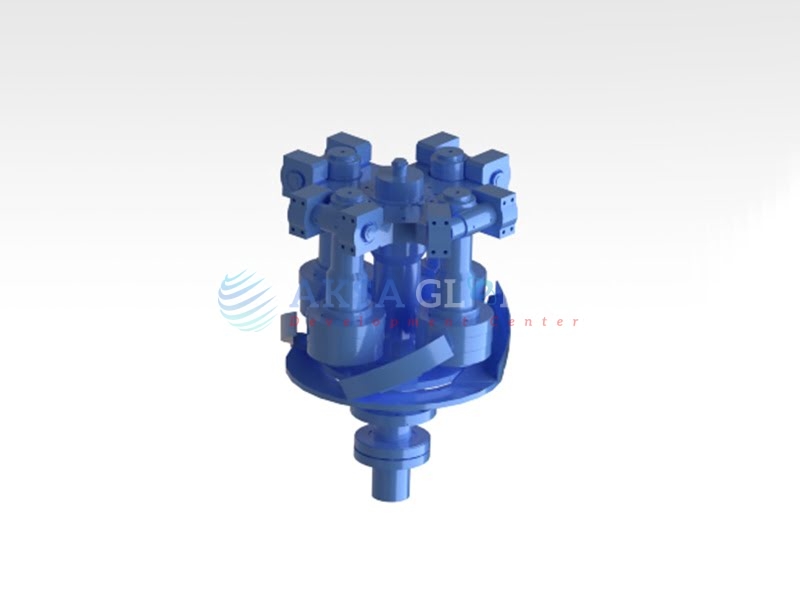

- Sarkaç öğütme topları: Sarkaç top sayısı, öğütülecek malzemenin özelliklerine ve istenen nihai ürün inceliğine göre değişir.

- Sessiz çalışma için, mafsal kollarında ultra burç uygulaması,

- Titreşimli çalışmadan oluşabilecek somun çözülmeleri neticesi, meydana gelebilecek sarkaç top düşmelerinin önüne geçmek için Kilitli somun uygulaması,

- Sarkaç top yataklarında kullanılan konik makaralı rulmanların basit, hızlı ve zahmetsizce sökülüp, takılabilmesi için SKF yağ enjeksiyon yöntemi uygulaması,

- Kolayca sarkaç top mantosu değişimi için SKF yağ enjeksiyon yöntemi uygulaması,

- Sarkaç top yataklarına toz girmemesi için Mekanik keçeli sızdırmazlık sistemi uygulaması,

- Özel gres ile yağlanmış sarkaç toplar,

- Sarkaç top sayısı, öğütülecek malzemenin özelliklerine ve istenen nihai ürün inceliğine göre değişir.

- Sarkaç top mantoları aşınmaya karşı, öğütülecek malzemenin özelliklerine göre belirlenecek olan yüksek dirençli çeşitli malzemelerden üretilir.

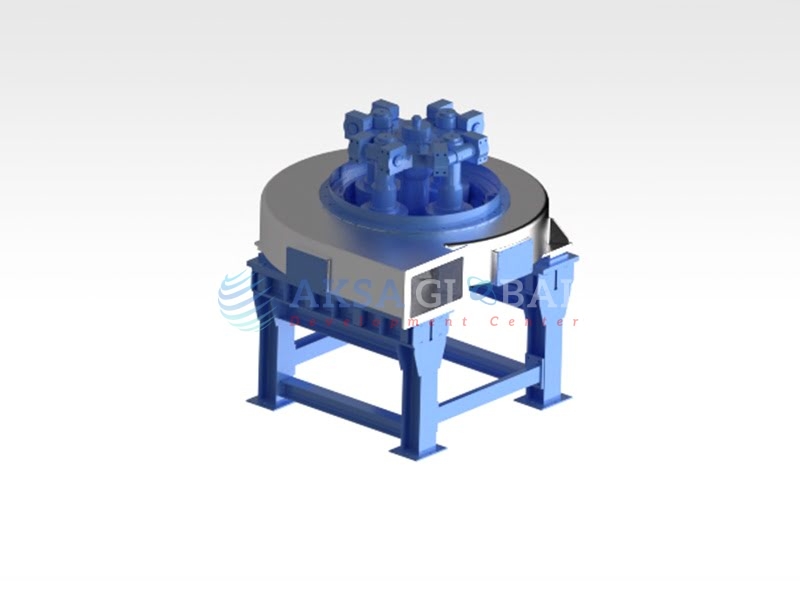

- HAVALI SEPARATOR (GİRDAP KIRAN ÇARKLI): Öğütme ve seperasyonun aynı makinada yapıldığı değirmenlerde çevrim katsayısı çok yüksek olduğundan, seçilecek havalı seperatörün verimi, değirmenin verimini belirleyen çok önemli bir etmendir. Düşey konuşlandırılmış, bir statör içinde dönen girdap kırıcı çarklı turbo separatörümüzün avantajları:

- Mevcut turbo çarklarda, girdabın çark içine sokmayarak geri dönüşe gönderdiği ürünlerin, girdabın kırılmasıyla çark içine alınarak kazanılması sayesinde, üründe kapasite artışı,

- Statör ve rotor arasındaki dar ve uzun bir aralıkta yapılan separasyonla sağlanan verim artışının getirdiği kapasite artışı,

- Seperatörün ayırdığı kaba malların rotorun altındaki bir hunide toplanarak değirmene geri döndüğünden, besleme akımı ile kaba mallar karşılaşmayacağından, besleme akımı içindeki ince tanelerin iri tanelerle karışması önlendiğinden geri dönüş malı içindeki ince mal azalacağından, seperatörün verimi artacaktır.

- Patentli kaçak önleme sistemimizle, labirent ringi ve yıkama havası kullanmadığımız için, yıkama havası debisi kadar hava debisini separasyon havasına kazandırdığımızdan, sağlanan verim artışı,

- Çarkın özel kanat dizaynı sayesinde potansiyel girdap kırıldığından girdabın yuttuğu enerjinin ortadan kalkmasıyla sağlanan enerji tasarrufu,

- Girdap kırıldığından Sink akımı ortadan kalktığı için, aynı tane inceliği daha düşük devirde elde edildiğinden sağlanan enerji tasarrufu

- Eski devirlere çıkıldığında çok daha ince mallar üretebilme imkanı dolayısıyla sağlanan geniş separasyon aralığı. Aynı separatörde d97: 3 mm – 200 mm aralığında tane sınıflandırabilme imkânı,

- Girdap kırıldığından, onun sürüklediği iri tanelerin kanatlarla teması olmadığından, kanatlarında aşınma yoktur. Üstten ürün çıkışı sayesinde, sadece ürün ekzost borusunun flanşını çözerek çarka ulaşmak mümkün hale gelmiştir

ÇALIŞMA PRENSİBİ

Öğütülecek malzemeye uygun, ayarlanabilir bir besleme ünitesi ile değirmene beslenen mal, öğütme kamarasının tabanına düşer. Her bir sarkaç topun önünde konuşlanmış, toplarla birlikte kombine dönen kürekler, öğütülecek olan malzemeyi değirmenin tabanından kazıyarak, sarkaç öğütme topları ile öğütme ringi arasındaki öğütme zonuna besleyerek, malzemenin dönen sarkaç top ile duran öğütme ringi arasında, basma ve sürtünme ile öğütülmesini sağlarlar. Söz konusu öğütme basıncı, dönen sarkaç topların merkezkaç kuvvetleri tarafından oluşturulur.

Değirmen salyangozundan içeri giren hava akımı (1), değirmenin öğütme ringi altına konuşlandırılmış olan stator marifetiyle, öğütme ringinin tüm çevresine 360° boyunca homojen bir şekilde yayılarak yukarı doğru hareket ederken, sarkaç toplar ile öğütme ringi arasında öğütülen tozu pnömatik olarak değirmen orta gövdesinden (6) yukarıya, değirmenin üzerinde bulunan Havalı Separatöre doğru taşır.

Bu tozlu hava akımı, Separatör çarkı (4) etrafında konuşlu stator kanatları arasından geçerek Separatör çarkının tüm çevresine 360° boyunca homojen bir şekilde yayılarak hava içindeki ince toz fraksiyonu, frekans kontrollü Separatör çarkının (4) devir hızı ayarlanarak kaba fraksiyondan etkin bir şekilde sepere edilir.

Separatör çarkının ayırdığı kaba mal fraksiyonu, Separatör çarkı altında konuşlandırılmış olan konik haznenin içinden (2) geçerek öğütme rotoru (3) yıldızının üzerinde konmuş olan bir Çin şapkası üzerinden kayarak, homojen bir şekilde dağıtılarak, istenen inceliğe öğütülmek üzere öğütme bölgesine geri döner.

Separatör çarkından hava ile birlikte geçen ince mal fraksiyonu değirmenin çıkış borusundan (5) geçerek, nihai ürünün (ince fraksiyon) havadan ayrıldığı torbalı jet toz filtresine ulaşır. Nihai ürün, toz filtresinin boşaltma helezonu ve Rotary valf üzerinden tahliye edilir. Hem değirmen hem de tüm devre negatif basınç altında çalıştığı için, hiçbir şekilde çevreye bir toz sızıntısı söz konusu değildir.